全國服務(wù)熱線:0577-67312884

閥瓣,作為止回閥實現(xiàn)開啟、關(guān)閉與密封功能的唯一運動核心部件,其性能直接決定了閥門能否可靠地防止介質(zhì)倒流。對于大口徑止回閥,閥瓣在高壓差、高流速及嚴(yán)苛介質(zhì)(如含固體顆粒、腐蝕性成分)的長期作用下,面臨的沖蝕、腐蝕、磨損和疲勞挑戰(zhàn)呈指數(shù)級增長。因此,科學(xué)地選擇基體材料并應(yīng)用先進的表面強化與防護技術(shù),是保障大口徑止回閥長期服役壽命與“零泄漏”性能的根本所在。

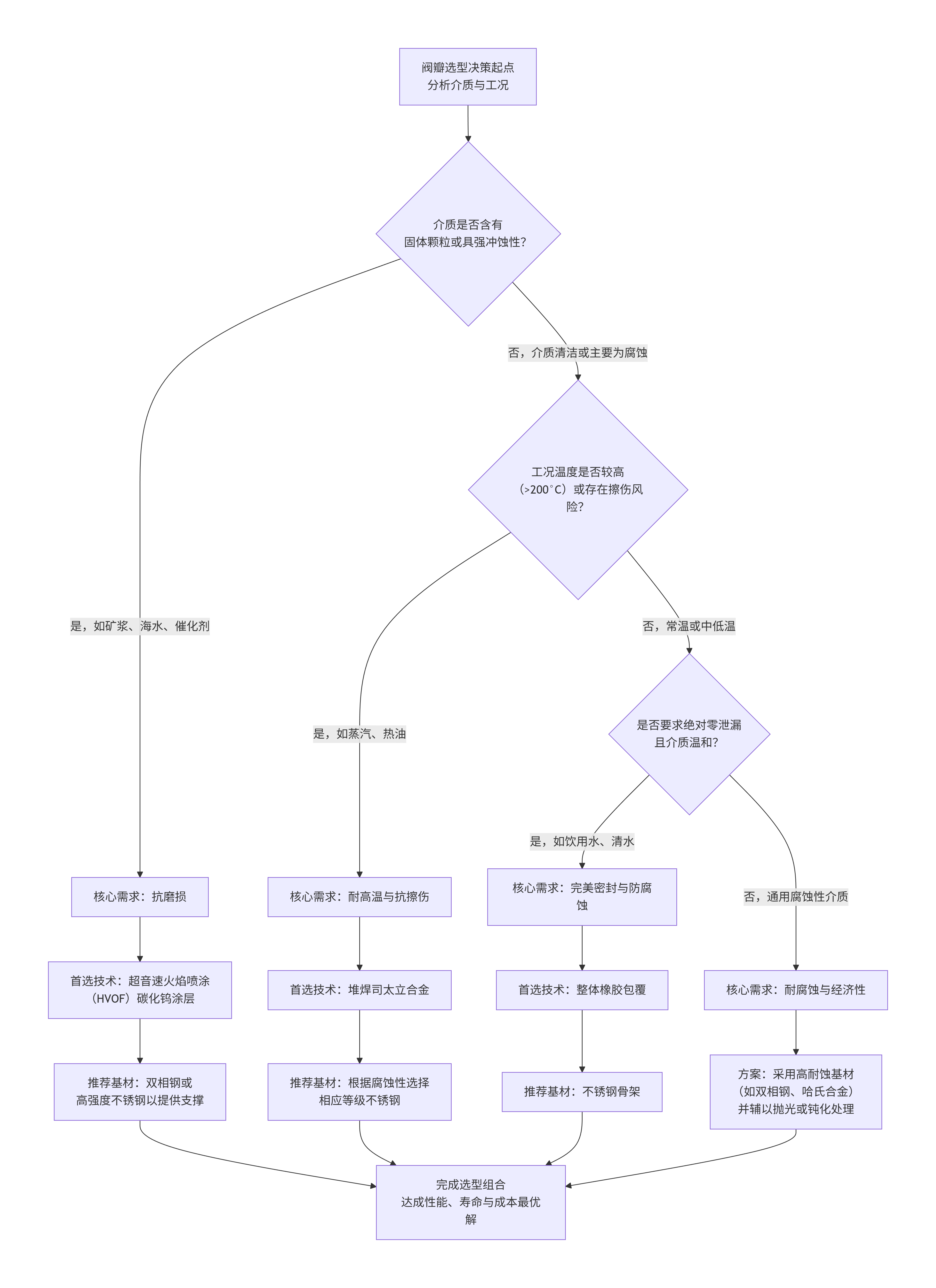

閥瓣材料的選擇首先取決于介質(zhì)特性、溫度、壓力及閥門整體成本結(jié)構(gòu)。其核心是在耐腐蝕性、機械強度、工藝性和經(jīng)濟性之間找到最佳平衡點。

| 材料類別 | 典型牌號 | 核心特性 | 主要適用工況 | 成本與經(jīng)濟性分析 |

|---|---|---|---|---|

| 奧氏體不銹鋼 | 304 (CF8), 316 (CF8M), 316L (CF3M) | 良好的綜合耐腐蝕性(尤其316耐點蝕更優(yōu)),優(yōu)異的工藝性(鑄造、焊接)。強度中等。 | 清潔水、海水、石油產(chǎn)品、一般性化工介質(zhì)(溫度-196°C ~ 400°C)。是最通用、最經(jīng)濟的耐蝕選擇。 | 成本適中,性價比高。316L因其超低碳含量,是焊接閥瓣和抗晶間腐蝕的首選。 |

| 雙相不銹鋼 | 2205 (CD3MN), 2507 (CD3MWCuN) | 強度是316的2倍,優(yōu)異的抗氯離子應(yīng)力腐蝕開裂和點蝕能力。 | 海水淡化、海洋平臺、含氯離子化工介質(zhì)、高壓力等級管線。特別適用于對抗強度與耐蝕性有雙重高要求的大口徑閥門。 | 價格顯著高于316,但其高強度可減少部件厚度,長遠看,其卓越的耐蝕性降低了全生命周期維護成本。 |

| 馬氏體/沉淀硬化不銹鋼 | 410 (CA15), 17-4PH (630) | 可通過熱處理獲得高強度和硬度,耐磨性好。17-4PH兼具良好的耐蝕性與超高強度。 | 適用于高流速、含輕微顆粒的介質(zhì)(如鍋爐給水、蒸汽),或作為需要極高結(jié)構(gòu)強度的閥瓣骨架。 | 410成本較低但耐蝕性一般;17-4PH成本高,是高參數(shù)工況下的性能之選。 |

| 特種合金 | 蒙乃爾(Monel 400/K500),哈氏合金(C-276),鈦合金 | 頂尖的耐腐蝕性能,分別針對還原性酸、氧化性酸、海水/氯離子等極端腐蝕環(huán)境。 | 苛刻的化工流程、深海作業(yè)、濕法冶金、煙氣脫硫等強腐蝕性介質(zhì)。 | 價格極其昂貴。通常僅在介質(zhì)對不銹鋼或雙相鋼具有強腐蝕性時,作為最后的、必要的選擇。 |

| 鑄鐵/鑄鋼 | 球墨鑄鐵(QT450),碳鋼(WCB) | 成本最低,鑄造性能好,機械強度可滿足一般要求。耐腐蝕性差。 | 僅適用于非腐蝕性、低成本的溫和介質(zhì),如普通淡水、空氣、低壓蒸汽。常需依靠涂層進行保護。 | 初始投資最小,但在腐蝕性環(huán)境中,壽命極短,全生命周期成本可能反而更高。 |

選材原則:對于大口徑閥門,閥瓣重量和慣性巨大,材料的比強度(強度/密度) 和抗疲勞性能變得尤為重要。雙相不銹鋼和17-4PH在此方面表現(xiàn)突出。

無論基體材料多么優(yōu)異,直接在基體上加工密封面都是不夠的。現(xiàn)代工程通過表面技術(shù),在性價比最高的基材上,賦予閥瓣局部以超凡的性能。

這是最傳統(tǒng)、最可靠的密封面強化方法。

工藝:在閥瓣密封區(qū)域,通過手工電弧焊或自動堆焊機,熔覆一層2-4mm厚的鈷基或鎳基合金。

典型材料:

司太立(Stellite)合金(如Stellite 6):鈷基合金,代表品牌。具有極佳的耐磨性、抗金屬間擦傷性、紅硬性(高溫下保持硬度)和一定的耐腐蝕性。是高溫高壓蒸汽、油品等介質(zhì)的黃金標(biāo)準(zhǔn)。

鎳基合金(如Colmonoy):具有更好的耐腐蝕和耐沖蝕性能,適用于更苛刻的腐蝕性工況。

優(yōu)勢:結(jié)合強度高(冶金結(jié)合),涂層厚,可多次維修研磨。

局限:熱輸入大,可能引起基體變形;工藝技術(shù)要求高。

這是目前最先進的表面涂層技術(shù),正在高性能閥門領(lǐng)域迅速普及。

工藝:利用超音速火焰噴涂槍,將碳化鎢或鉻基碳化鎢等粉末加速到超音速,高速撞擊閥瓣表面形成涂層。

典型材料:碳化鎢-鈷(WC-Co),碳化鎢-鎳鉻(WC-NiCr)。

核心優(yōu)勢:

極高的硬度:涂層硬度可達HRC 70以上,是Stellite合金的1.5倍,耐磨粒磨損和沖蝕性能無與倫比。

涂層致密:孔隙率低于1%,結(jié)合強度高。

低溫工藝:基體受熱影響小(<150°C),無變形,特別適用于精密件和已精加工件。

應(yīng)用:已成為輸送含沙海水、礦漿、催化劑顆粒等磨損性介質(zhì)的止回閥閥瓣的首選技術(shù),也是長輸管線閥門的高端配置。

工藝:利用電弧或等離子弧熔化材料粉末,噴涂至表面。

材料:可噴涂更廣泛的材料,包括金屬、陶瓷(如氧化鉻)和金屬陶瓷。

特點:涂層性能介于堆焊和HVOF之間。氧化鉻陶瓷涂層具有極佳的耐化學(xué)腐蝕和耐氣蝕性能。

工藝:將閥瓣金屬骨架整體包覆或局部鑲嵌高性能彈性體(如EPDM、NBR、氟橡膠)。

優(yōu)勢:實現(xiàn)真正的氣泡級零泄漏,密封性能優(yōu)異,關(guān)閉無撞擊,耐腐蝕。

局限:耐溫、耐壓范圍受橡膠材料限制,不適用于高溫蒸汽、油品或含尖銳顆粒的介質(zhì)。

應(yīng)用:水處理、供水系統(tǒng)、低壓潔凈氣體等對密封有極致要求的場合。

為了直觀指導(dǎo)選型,以下是浙江言成閥門有限公司提供的關(guān)鍵技術(shù)與適用場景進行關(guān)聯(lián)分析:

明確失效模式:是磨損為主?腐蝕為主?還是氣蝕為主?分析主導(dǎo)失效模式是選擇涂層類型的第一依據(jù)。

考慮可維修性:堆焊涂層厚重,可在線或離線后多次研磨修復(fù);HVOF涂層雖硬但較薄,修復(fù)通常需重新噴涂,要求更高。

協(xié)同設(shè)計:涂層選擇需與閥門結(jié)構(gòu)設(shè)計(如關(guān)閉速度、密封比壓)相結(jié)合。例如,過快的關(guān)閉速度可能對即使是最硬的涂層也造成沖擊損傷。

驗證與質(zhì)保:要求制造商提供涂層檢測報告,包括結(jié)合強度(如 ASTM C633)、硬度、孔隙率和厚度測量。對于關(guān)鍵項目,可要求進行模擬工況的磨損或腐蝕試驗。

閥瓣材料與涂層技術(shù),是將大口徑止回閥從一個易損的“成本部件”,提升為保障系統(tǒng)長期無故障運行的 “價值核心” 的關(guān)鍵。它體現(xiàn)了現(xiàn)代工程設(shè)計 “基體保證結(jié)構(gòu),表面決定功能” 的精髓。

投資于正確的材料與涂層組合,本質(zhì)上是購買了一段可預(yù)測的、延長的設(shè)備服役壽命,避免了因閥瓣過早失效導(dǎo)致的非計劃停機、工藝中斷及昂貴的更換成本。在項目初期,與閥門制造商深入探討閥瓣的技術(shù)方案,并為此進行合理的預(yù)算分配,是體現(xiàn)工程遠見、實現(xiàn)資產(chǎn)全生命周期價值最大化的智慧決策。

全國服務(wù)熱線/0577-67312884

林先生 :15257765500

座 機:0577-67312884 0577-67991221

地 址:浙江省溫州市永嘉縣工業(yè)中心路99號

Copyright ? 2017 浙江言成閥門有限公司 浙ICP備2020040037號-1 技術(shù)支持:浙江聯(lián)欣科技